G&Bレポート

SINKPIA・JAPAN 生分解性プラの生分解装置、リコー 超臨界技術利用の発泡PLAシート エコプロOnline2020 注目した展示から(2021.1.18)

オンライン展示会「SDGs Week Online」(「エコプロOnline」「社会インフラテックOnline」 「気候変動・災害対策Biz Online」で構成)は、日本経済新聞社の主催により、11月25日(水)から28日(土)までをコア期間として、また、12月25日までアーカイブ開催が行なわれた。

廃棄物・資源制約、海洋プラスチックごみ問題、地球温暖化などの課題に対し、プラスチックの過剰な使用を抑制し、賢い利用が世界的に求められている。国内では、2020年7月レジ袋有料化がスタート、海洋生分解性プラスチックの配合率が100%のもの、バイオマス素材の配合率が25%以上のものは例外となり、2020年5月から環境省では、「バイオプラスチック導入ロードマップ検討会」も進められている。エコプロOnlineや海洋プラスチックごみ対策パビリオンでは、バイオプラスチックや分解装置、マイクロプラスチック回収の分野の展示も行われた。

SINKPIA・JAPAN(株)

同社(横浜市都筑区)は、業務用生ごみ処理機「シンクピア」GJシリーズ、コンパクトサイズから大容量サイズまで展示した。また合わせて同社、バイオワークス、協和、村上製作所の4社で共同開発中の、PLA(ポリ乳酸)をはじめとする生分解性プラスチックを水とCO2に生分解する装置「バイオストリーマー」を展示。生分解性プラスチックは生ごみなどと比較すると分解に時間を要するという性質があったが、分解環境の適正化と特殊菌によって速度を促進している。

生ごみ処理機「シンクピア」は微生物の力で生ごみを生分解処理する。堆肥型や乾燥型と違い、原則処理した残存物を取り出す必要がなく、約24時間程度で生ごみを水とCO2に生分解する。処理槽内で微生物が専用の微生物ハウスに高密度に生息し、適宜攪拌されることで生分解効率が向上、装置の小型化を実現させている。「従来機と違い小型化により室内設置を実現し、大きく利便性を高めています」(経営企画室) 高温加熱処理が不要なため、装置を稼働させる消費電力を大幅に削減できることも特徴。セブンイレブンジャパンの東京都の一部で設置実績をもつ。

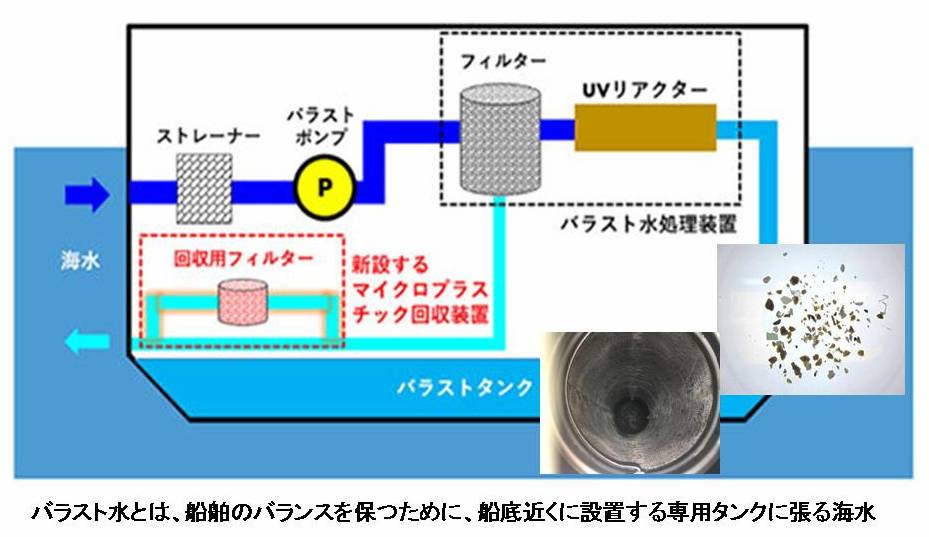

(株)商船三井

同社は、三浦工業(株)(愛媛県松山市)と共同開発のマイクロプラスチック回収装置(5mm以下になったもの)を展示した。マイクロプラスチックは、食物連鎖を通じて生態系全体に広がり、影響を与えると言われているが、同装置は、一般商船に設置し、試験採取を実施した。世界中を就航する一般商船を活用し、実際に回収を行う試みは世界初。今後、回収装置を設置する船の隻数拡大を目指し、海洋・地球環境の保全の取り組みを進めていく考えだ。

回収装置は、バラスト水処理装置の配管を利用して、専用のフィルターを設置し、揚荷役中に海洋中のマイクロプラスチックを回収する。同装置の主な特徴は次の3つだ。

●配管の工夫で設置でき、新造船だけでなく既に就航している船での装置の設置も可能。

●回収装置運転中、本船電力使用量は非常に少なく、燃費悪化はほとんどない。

●安価な設置が可能で、回収作業は非常にシンプル。

<バイオマテリアル、バイオマスプラスチック、生分解性プラスチック>

アサヒビール(株)

同社は、(株)丸繁製菓(愛知県碧南市)と共同開発した、食べられるコップ「もぐカップ」を展示した。「使い捨て」から「使い食べ」へ、楽しみながらプラスチック削減に取り組むライフスタイル提案を目指す。国産のじゃがいもデンプンが原料で、高温高圧で焼き固めることにより、耐水性を向上させ、中に入れた液体が漏れにくくしている。容器自体にそれぞれ味付けをし、飲み物や食べ物との組み合わせを楽しめるようにした。容器の味はプレーン、えびせん、チョコレートの3種類、サイズはS(50ml)、M(100ml)、L(200ml)の3種類で、用途に合わせて幅広く展開する予定。2020年11月から、都内の会員型コワーキングスペースや飲食店でテスト展開を実施している。海外でも可食容器の商品化が始まっているが、「もぐカップは、おいしさと経済合理性がある価格の2点にこだわっています」(パッケージング技術研究所)

(株)リコー

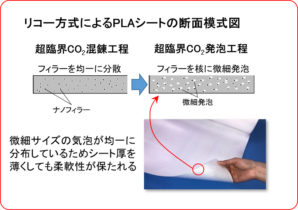

植物由来の生分解性プラスチックPLA(ポリ乳酸)をリコー独自の超臨界CO2技術で微細発泡させた、しなやかさと強さをもった素材「PLAiR」を展示した。同社は、オフィスデジタルサービスプロダクツなどをメイン事業領域とするが、ヘルスケア・エネルギー・新素材などの新たな領域での研究・事業開発を目指し、神奈川県海老名市の「RICOH Collaboration Hub」で推進している。

PLAの特性上、従来の一般的な発泡方法では、発泡が困難で、石油由来樹脂などとの併用が必要だったが、気泡の制御が困難でばらつきが大きく、かつ気泡の直径が数百ミクロンと大きくなるため、シートが破れやすいなどの課題があった。また、石油系樹脂を加えるためPLAの特徴である生分解性は消失していた。同社は加工プロセスで超臨界CO2を利用し、混錬工程でPLA中にフィラー(発泡核剤)を均一に分散させ、そのフィラーを核に発泡させることで、数十ミクロン単位の均一な気泡を作成した。