トピックス,マテリアル他編

パナソニックHD、エンジニアリングプラスチックと同等の強度有するセルロースファイバー成形材料を開発(2025.5)

パナソニック ホールディングス㈱は、これまでに開発してきた植物由来のセルロースファイバーを高濃度に樹脂に複合化する技術を応用し、エンジニアリングプラスチックと同等の強度を有する成形材料を開発した。ナイロン系の樹脂にセルロースファイバーを40%添加することで、優れた強度と成形性を有する低比重な成形材料として開発することに成功した。

昨今の海洋プラスチック問題や石油資源の枯渇・地球温暖化といった環境問題から、天然資源の効率的な利用(SDGsゴール12)や、海洋汚染の防止および大幅な削減(SDGsゴール14)が国連の開発目標として定められ、樹脂量の削減が世界的に求められている。

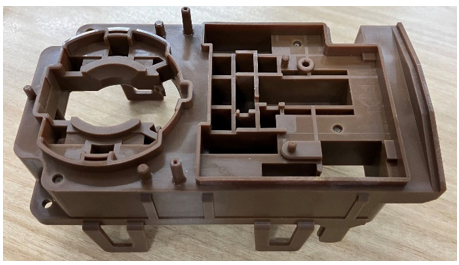

同社は、2015年から石油由来の樹脂量を減らす研究開発活動を開始し、天然由来成分であるセルロースファイバーを高濃度で樹脂に複合し、高精度射出成形が可能なセルロースファイバー成形材料「kinari」を開発した。2019年にセルロースファイバーを55%濃度で、2021年には70%濃度(バイオマス度70%)で樹脂に混ぜ込むkinariの複合加工技術を開発、2022年3月には植物由来の樹脂を使用したバイオマス度90%以上の成形材料を開発した。また、自然界での分解特性向上という観点から生分解性を有する成形材料の開発を進め、2022年12月に土壌中での完全生分解性の成形材料、2025年1月には海洋での完全生分解性を有する成形材料を開発した。さらに、石油由来樹脂の代替材料としてのkinariの適用可能な製品範囲を広げる取り組みとして、セルロースファイバー成形材料の高強度化を目指し、エンジニアリングプラスチックとの複合化技術の開発を進めた。混練技術、成形技術の改良に加えて、セルロースファイバーとナイロン系の樹脂を直接結合させる技術を確立することで、PBT-GF30%(ポリブチレンテレフタラートのグラスファイバー30%含有品)と80℃の温度条件下で同等の強度を有するとともに、比重が小さいセルロースファイバー成形材料の開発に成功した。自動車内装部材のような複雑な形状への成形が可能だ。

開発したセルロースファイバー成形材料は、バイオマス度40%を有しており、一般社団法人日本有機資源協会が認定するバイオマスマーク40%(No.240096)を取得している。

2027年までに高強度樹脂ペレット販売を開始する見込みであり、今後、高強度セルロースファイバー成形材料の特長と優位性を活かし、家電筐体や車載機構部材、大物家電外装等への展開を進めていく。今後も引き続き植物由来のセルロースファイバー成形材料kinariの新たな可能性に向けた開発を推進し、石油由来の樹脂使用量の低減を通して持続可能社会の実現に向けた企業活動を推進していく考えだ。

高強度のセルロースファイバー成形材料

高強度のセルロースファイバー成形材料を用いた自動車内装部品

詳しくは、→https://news.panasonic.com/jp/press/jn250515-2